电阻作为电子电路的基础元件,其可靠性直接影响设备性能。但在实际使用中,各类异常现象却频频发生。今天我们就从生产到应用全链路,拆解电阻使用中***常见的 6 大不良现象,附专业解决方案,助你避开 90% 的坑!

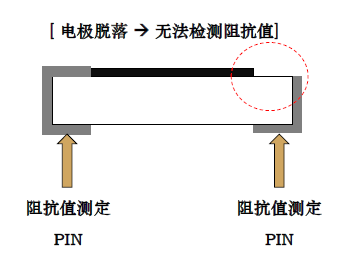

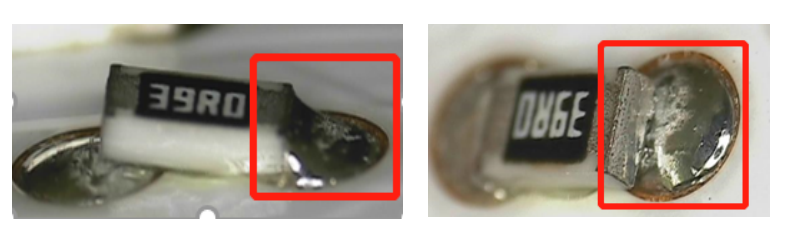

一、电极脱落:焊接前后的 “致命剥离”

现象:焊接后 PCB 上电阻正 / 背电极脱落,导致电路开路。

三大成因:

1. 生产制程缺陷:电阻本身的电极附着强度不足, 在前端生产印刷电极时出现制程不良。 这种情况通过耐焊接热试验可以来验证(260℃,10s,显微镜下检查外观)

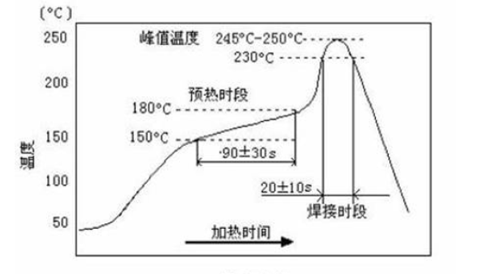

2. 焊接工艺问题:电阻在焊接过程中冷却过快而产生的热应力导致电极脱落,焊接区升温迅速,回焊炉内温度不均,回焊炉履带运行时的震动都会影响到贴片电阻的焊接不良, 从而导致电极脱落。

3. 应用场景适配不足:如果使用在照明的软灯条上, 因为灯条是软板, 容易发生折叠弯曲,普通焊盘会形成电极脱落,需要用LED专用电阻。

关键提示:客户端回流焊导致的正面电极脱落,多为客户操作不当所致,需重点检查炉温曲线与焊接流程。

二、本体断裂:从贴片到组装的 “隐形杀手”

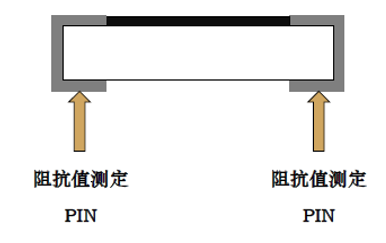

现象:焊接后电阻出现裂缝,无法通过阻抗检测。

电阻发生任何的裂缝,都无法通过检测

核心原因:

设备操作失误:客户端的SMT吸嘴行程过长, 在吸料过程中碰撞电阻,导致断裂;

机械应力损伤:客户端在贴片, 焊接,组装, 测试等过程中有弯曲力作用在电阻上,造成电阻断裂。

✅ 品质保障:正规厂商的电阻在出厂前均经过2次测试,测试背电极,测试通过后才会包装进纸带,因此可排除出厂前断裂

三、阻值突变:低阻变大、高阻变小的 “魔幻现实”

现象:低阻值电阻使用后阻值变大甚至超限,高阻值电阻反而变小。

原理剖析:

低阻烧毁:过载电流 / 瞬间高压击穿电阻层,导致导电通路断裂;

高阻并联:表面防水层、保护层等高阻材质与电阻形成并联回路,等效阻值降低。

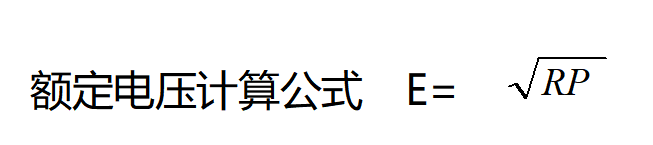

计算公式:

E:额定电压(Rated Voltage) (V)

P:额定功率(Rated Power ) (W)

R:电阻阻值(Resistance ) (ohm)

如果计算出的电压超过此型别的***工作电压,则此型别的***工作电压为此电阻的额定电压

✅ 注意:高阻值在使用时,容易与表面客户端所使用的具有高阻的防水层, 保护层等材质形成并联,并联后阻值变小,此时要确认客户的生产工艺与材料。

四、焊接不良:上锡不全的 “微观陷阱”

现象:端电极爬锡高度不足,或出现虚焊、连焊。

多维成因排查:

1. 电阻氧化:

· 在显微镜下观察, 看电阻的端头是否发黑(储存条件: 温度为25±5℃,湿度:60±20%,自交付起保证2年);

· 进行回流焊模拟实验, 观察端电极上锡情况(测试标准: 侧电极爬锡高度大于侧电极高度的1/2。

2. 工艺链问题:PCB,焊锡膏,印刷,贴装,焊接升温速度都可能造成焊接异常

2.1 焊盘大小不等, 有污物或水份,氧化及焊盘有埋孔,小元件设计过分靠近大颗黑色元件等,都会造成焊接时两端拉力不等,从而导致焊接异常。

2.2 粘度过高,锡粉氧化,过期锡膏都会导致焊接异常;

2.3 印刷偏移,印刷压力偏小,刮刀有磨损(缺口),印刷台面不水平等,

2.4 贴件偏位,导致焊接时两端拉力不等;

2.5 焊接区升温剧烈, 回流焊内温度不均等会影响到元件的焊接。

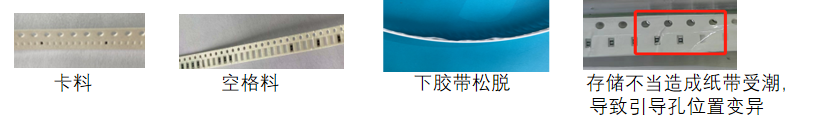

五、抛料不良:SMT 生产线上的 “隐形损耗”

客户端反馈说SMT机在贴片时发生抛料, 也就是说产品上机数少于实际投入数, 统称为抛料。

十大诱因清单:

1. SMT设备调整不当, 如吸嘴真空度不够或吸嘴出现倾斜;

2. 纸带引导孔间距发生变化;

3. 纸带孔尺寸和产品尺寸;

4. 上胶带遮住纸带引导孔;

5. 产品沾下胶带;

6. 下胶带与纸带粘合不好;

7. 塑胶带变形和卷盘变形;

8. 纸带出现分层 ;

9. 封尾胶带太粘, 导致上胶带脱落,导致料掉出;

10. 产品的存放不当, 会导致抛料, 如高温存放会导致上胶带粘性变大, 高湿环境储存, 会导致纸带膨胀, 形成卡料, 从而造成抛料。

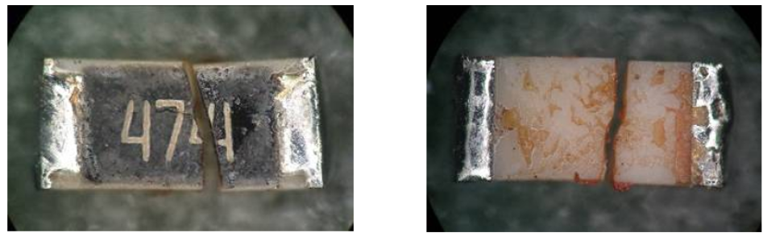

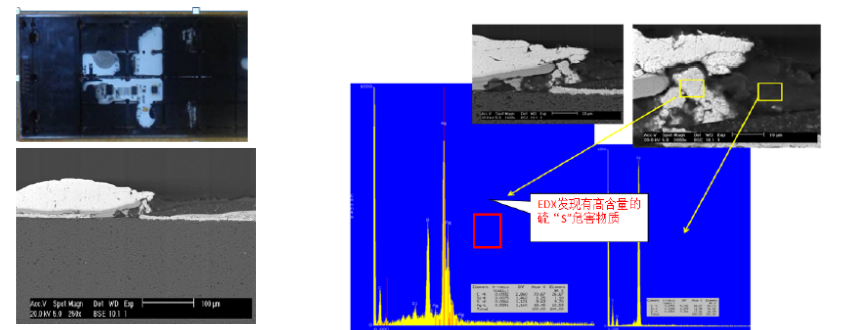

六、电阻硫化:半年后爆发的 “环境杀手”

现象:使用半年后阻值逐渐变大,直至失效。

硫化机制:

环境因素:矿山、温泉、汽车尾气等场景中,硫离子(S²⁻)与银电极反应生成黑色硫化银(导电能力下降);

电阻硫化的原理: 银离子 + S离子 ----反应生成硫化银,此物质导电能力下降,为黑色沉淀物。

类似的反应物还有:卤素 (Cl,F )等,也均会发生化学反应;此反应需要一定的时间, 大约在使用后半年的时间会呈现异常,阻值变大。

✅ 防护建议:选择富捷科技的贴片电阻,均不含:卤素, S 等物质,这些物质大部分含在汽车尾气, 矿山开采, 火山喷发等状态, 也会含在客户所使用的防水胶, 保护胶,隔热胶等物质中。经常在户外使用的电子电器产品经常被雨淋, 也会发送硫化反应 。

富捷科技:全链路智能管控,筑就电阻品质新标杆

富捷科技以 "智能化制造 + 全球化服务" 为双引擎,依托新一代高度自动化设备(集成 CCD、AOI、AI 视觉检测等技术),实现从原材料 IQC 到出货 OQC 全流程自动化管控,人为品质影响降至***,从源头杜绝电阻不良。企业已通过 ISO9001、ISO14001 及 IATF16949 等体系认证,严格遵循 "0 收 1 退" 品质标准,以智能化生产驱动效率与质量双提升。未来将持续加码技术研发与产能投入,秉持 "品质为王、服务至上" 理念,为全球客户提供超越期待的产品解决方案,共筑智慧互联新未来。